Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

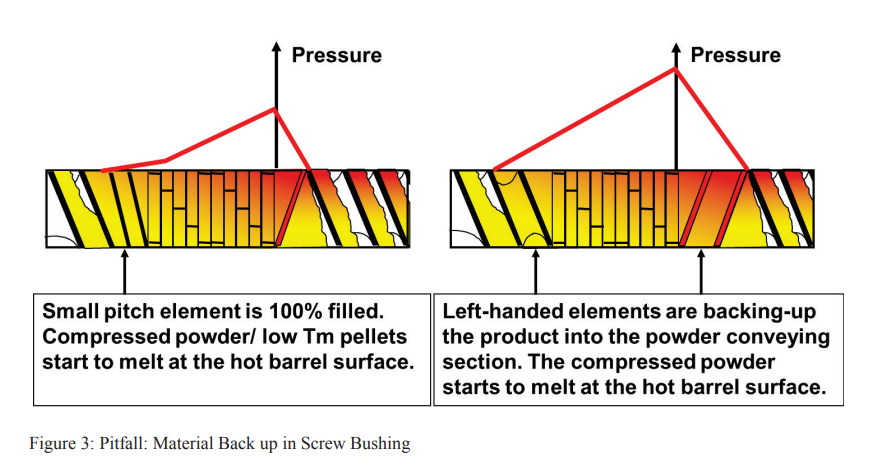

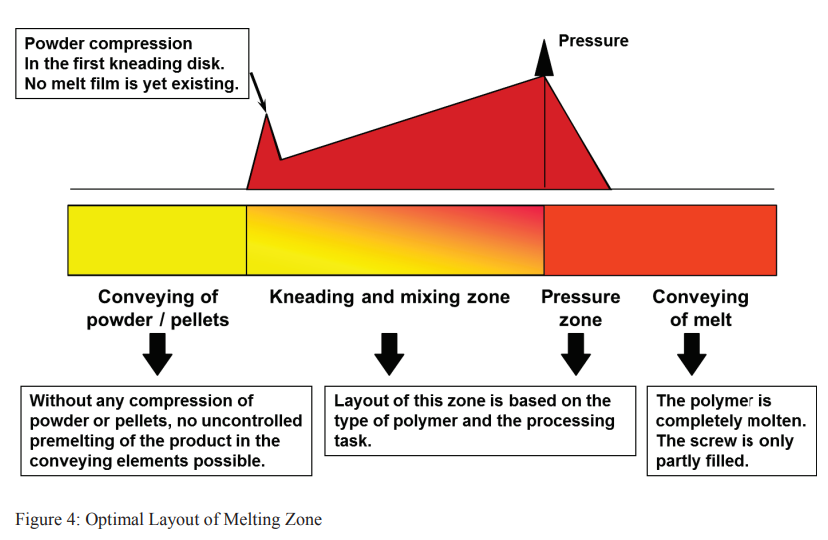

Otro escolta de diseño es hacer que los elementos restrictivos al final de la sección de fusión sea demasiado agresiva, Figura 3 (lado derecho). Esto también puede hacer que el polvo retroceda en los elementos de transmisión. Como se ilustra en la Figura 4, la sección de fusión ideal inicia la plastificación en el primer bloque de amasado, donde el primer polímero que se ha derretido se mezcla inmediatamente con el material unmolten, evitando así grandes agregados de polvo encapsulado.

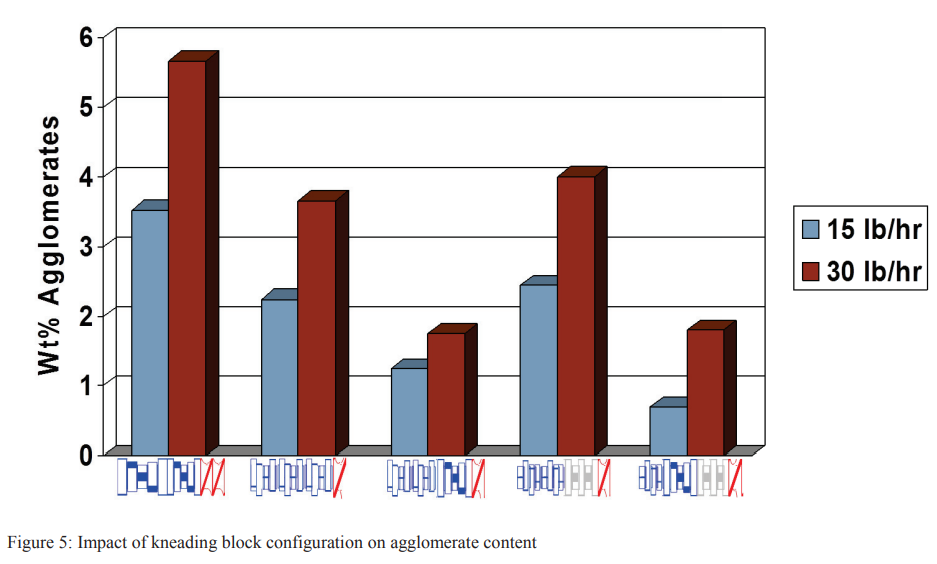

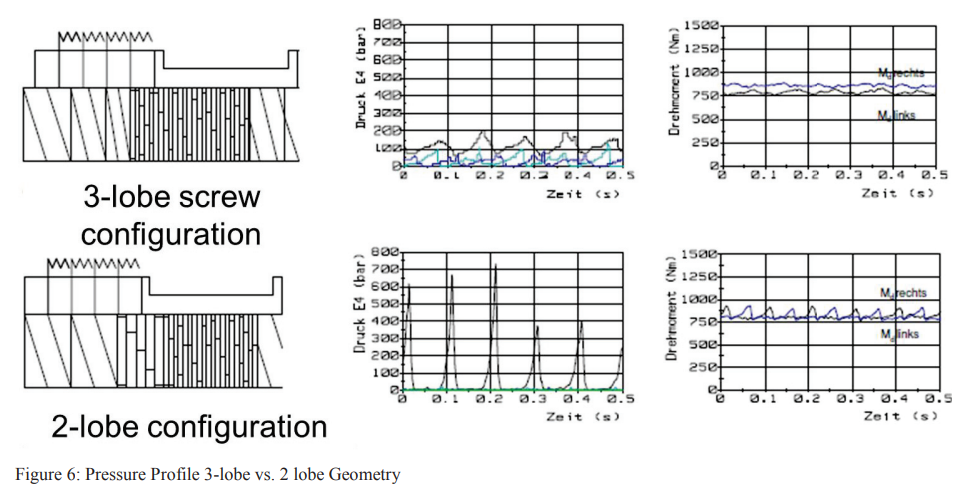

Se ilustró en la sección anterior que la secuencia del bloque de amasado en la sección de fusión puede tener un impacto en la operación de la unidad de transmisión de alimentación y sólidos. Del mismo modo, la secuencia del bloque de amasado en la sección de fusión puede tener un impacto en la calidad de la fusión/mezcla y dispersión del relleno en el polímero. La Figura 5 resume los resultados de un artículo de Rogers et al. (1). Se evaluaron cinco configuraciones de fusión para la mezcla de fusión de una materia prima combinada de 85/15 PC/Caco3. El material compuesto se analizó para aglomerados. Los datos muestran que, además de no romper los agregados, la elección de la secuencia incorrecta en realidad puede crear aglomerados que luego deben romperse más adelante en el proceso. La secuencia en el extremo izquierdo se compone de un disco ancho (1,5 diámetro) que transmite KB tipo KB seguido de un KB de 1 diámetro de largo y un giro completo de elementos de tornillo de extrusor de flujo inverso. Compare los aglomerados WT% de esta secuencia con los otros 4 que comienzan con un bloque de amasado de tres lóbulos. Como ilustra la Figura 6, la geometría del 3 amasado del lóbulo da como resultado una presión mucho más baja y más uniforme en el vértice del barril extrusor. Como resultado, estos elementos no crean, o al menos reducen la creación de aglomerados, en comparación con los bloques de amasado de disco anchos. Por otro lado, los bloques de amasado de 3 lóbulos no son los elementos de mezcla dispersivos más eficientes como lo ilustran el % de aglomerado en la secuencia de 3 lóbulos frente a las secuencias mixtas de 3 lóbulos de 2 lóbulos. Los mejores resultados de dispersión se obtienen cuando la fusión inicial se inicia mediante los bloques de amasado de 3 lóbulos, pero completado por bloques de amasado de 2 lóbulos tradicionales.

https://www.extruder-service.com/equipment/

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.